但不同之处则更明显,电机有着特殊的导电导磁和绝缘结构,且特有铁芯冲制、绕组制造、浸漆和塑封这些普通产品少见的工序工艺。

电机铁心是由很多冲片叠压起来的一个整体,冲片冲制的质量直接影响铁心压装的质量,而铁心质量对电机产品质量将产生很大的影响。

如槽形不整齐将影响嵌钱质量、毛刺过大、铁心的尺寸准确性、紧密度等将影响导磁性及损耗。

冲片质量是与冲模质量、结构、冲制设备的精度、冲制工艺、冲片材料的力学性能以及冲片的形状和尺寸等因素有关。

冲片的尺寸精度、同轴度、槽位置的准确度等可以从硅钢片、冲模、冲制方案及冲床等几方面来保证。

从冲模方面来看,合理的间隙及冲模制造精度是保证冲片尺寸准确性的必要条件。

当采用复式冲模时,工作部分的尺寸精度主要决定于冲模制造精度,而与冲床的工作状态基本无关。

按技术条件规定,定子齿宽精度相差不大于0.12mm,个别齿允许差0.20mm。

在冲模安装时要保证各边间隙均匀,在冲制时还要保证冲模的正常工作,常常检验核查毛刺的大小,及时修磨刃口;

毛刺会引起铁心的片间短路,增大铁耗和温升。严控铁心达成压装尺寸,由于毛刺的存在,会使冲片数目减少,引起励磁电流增加和效率降低,槽内的毛刺会刺伤绕组绝缘,还会引起齿部外胀。

转子轴孔处毛刺过大,可能会导致孔尺寸的缩小或椭圆度,致使铁心在轴上的压装产生困难。当毛刺超过规定限值时,应及时检修模具。

当有波纹、有锈、有油污或尘土时,会使压装系数降低。此外,压装时要控制长度,减片太多会使铁心重量不够,磁路截面减小,励磁电流增大。

冲片绝缘处理不好或管理不善,压装后绝缘层被破坏,使铁心适中,涡流损耗增大。

定子铁心长度大于转子铁心长度太多,相当于气隙有效长度增大,使空气气隙磁通势增大(励磁电流增大),同时使定子电流增大(定子铜耗增大)。

对于封闭式电机,定子铁心外圆与机座的内圆接触不好,影响热的传导,电机温升高。因为空气导热能力很差,仅为铁心的0.04%,所以即使有很小的间隙存在也使导热受到很大的影响。

如果不磨内圆,有可能发生定转子铁心相擦;如果磨内圆,既增加工时,又会使铁耗增大。

如果不锉槽口,则嵌线困难;如果锉槽口,则定子卡式系数增大,空气隙有效长度增加,使励磁电流增大,旋转铁耗(即转子表面损耗和脉动损耗)增大。

定子铁心不齐而需要锉槽,使电机质量下降,为使定子铁心不磨不锉,需采取以下措施:

铸铝转子质量的好坏直接影响异步电动机的技术经济指标和运行性能,在研究铸铝转子质量上的问题时,不仅要分析转子的铸造缺陷,而且应该了解铸铝转子质量对电机的效率、功率因数以及启动、运行性能的影响。

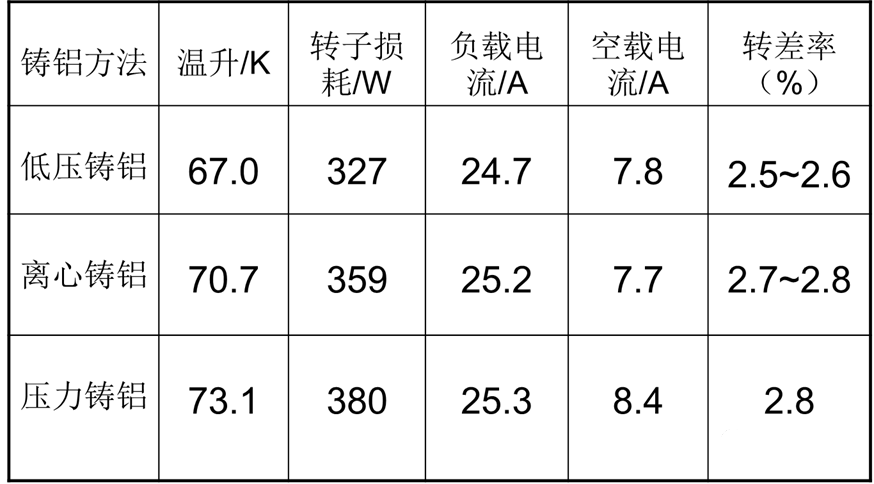

铸铝转子比铜条转子异步电机的附加损耗大得多,采用的铸铝方法不同。附加损耗也不同,其中压力铸铝转子电机附加损耗最大。

这是因为压铸时强大的压力使笼条和铁心接触得十分紧密,甚至铝水挤入了叠片之间,横向电流增大,使电机的附加损耗大增加。

此外,压铸时由于加压速度快,压力大,型腔内的空气不能完全排除,大量气体呈“针孔”装密布于转子笼条、端环、风叶等处,致使铸铝转子中铝的比重减小(约比离心铸铝减少8%)平均电阻增加13%,这样使电机的主要技术经济指标大幅度下降,离心铸铝转子虽然受各种各样的因素影响,易产生缺陷,但电机的附加损耗小。

低压铸铝时铝水直接来自坩埚内部,并采用较“缓慢”的低压浇注,排气较好;导条凝固时由上、下端环补充铝水。因此低压铸铝转子质量优良。

铸铝转子质量对电机的性能影响较大,下面较详细地讨论这些缺陷产生的原因及其对电机性能的影响。

转子铁心重量不够,相当于转子铁心净长减少,使转子齿、转子扼部截面积减小,则磁通密度增大。对电机性能的影响是:

励磁电流增大,功率因数降低,电机定子电流增大,转子铜损增大,效率降低,温升增高。

以上缺陷将使转子槽口减小,转子槽漏抗增大,导条截面减小,导条电阻增大,并对电机性能产生如下影响:

斜槽宽大于或小于允许值的原因,主要是转子铁心压装时没有采用假轴上的斜键定位,或假轴设计时斜键的斜度尺寸超差。

转子铁心压装过紧,铸铝后转子铁心胀开,有过大的拉力加在铝条上,将铝条拉断。

绕组是电机的心脏,其寿命和运行可靠性,主要根据绕组制造质量和运行中的电磁作用,机械振动与外因影响;

而绝缘材料与结构的选择,制作的完整过程中的绝缘缺陷和绝缘处理质量、直接影响到绕组质量,因此应注意绕组制造,绕组落扎和绝缘处理。

电机绕组常用的电磁线大多为绝缘导线,因此要求导线绝缘真有足够的机械强度,电器强度,良好的耐溶剂性,具有较高的耐热性,绝缘要求越薄越好。

绝缘材料是一种电阻率很高的材料,流过其中的电流可以认为忽略不计,一般电阻率大于107Ω*M

绝缘材料的热性能包括耐热定额,耐热冲击性能、耐热线胀系数、导热性能和固化温度;

例如漆包线漆抗剥落,耐刮、耐弯曲,对于槽绝缘和耐热绝缘要求有一定的抗压、抗拉、抗弯、抗剪、粘结湿度、冲击韧度和硬度。

绕组节矩应符合图纸规定,绕组间连接应正确,直线部分平直整齐,端部没有严重交叉现象,端部绝缘形状应符合规定。

槽楔应有足够紧度,必要时用弹簧秤检查,其端部不应有破裂现象,槽楔不得高于铁心内圆,伸出铁心两端的长度应当相等。

槽绝缘两端破裂修复,应当可靠,对于少于36槽的电机,不能超过三处且不准破裂到铁心

耐压试验的目的,是检查绕组对地及绕组相互间的绝缘强度是不是合格。耐压试验共进行两次,一次在嵌线后进行,一次在电机出厂试验时进行。

试验电压为交流、频率为50Hz及实际正弦波形。在出厂试验时,试验电压有效值为1260V(P2<1KW时)或1760V(P2≥1KW时);

在嵌线后做试验时,试验电压的有效值1760V(P2<1KW)或2260V(P2≥1KW)。

绝缘漆的电气击穿强度为空气几十倍。绝缘处理后,绕组中的空气为绝缘漆所取代,提高了绕组的起始游离电压和其它电气性能;

绕组浸渍后,绝缘漆充满在允许电压下不导电的材料的毛细管和缝隙,并在表面结成一层致密光滑的漆膜,使水分难以浸入绕组,从而明显提高绕组的耐潮性能。

绝缘的的热导率比空气优良得多。绕组浸渍后,可显著改善其导热性能。同时,在允许电压下不导电的材料的老化速度变慢,耐热性能得到提高。

绕组经浸渍后,导线与绝缘材料粘结成坚实的整体,提高绕组的力学性能,可有效地防止由于振动、电磁力和热胀冷缩引起的绝缘松动和磨损。

经过特殊绝缘处理,还可使绕组具有防霉、防电晕及防油污等能力,来提升绕组的化学稳定性。

即要求结构设计时,每个零件都应有明确的尺寸、形位公差及表面粗糙度要求,这是保证微特电机产品质量的基础。有些比较精密的微特电机零部件完全互换不能满足规定的要求时,需分组装配。

轴类装配对电机寿命、噪声、静摩擦、温升等影响极大。各电机对轴类精度与安装要求各不相同,应当有明确的规定,工艺上要切实保证。

因为,静不平衡和动不平衡使电机工作时产生附加力矩,轻者有振动、噪声,重者也许会出现扫膛、共振等。需要专门设备仔细校正。

电机轻小零件和薄壁零件很多,刚度差,易变形。加工和装配时,一定要采用专门的工具传送、转运和保存。不准使其受到不应有的外力,引起变形和损伤。

对大批量生产的电机,可以流水作业装配,装配过程分得很细,逐工序保证质量。对多品种、小批量产品,宜彩成组工艺装配,常分成定子、转子,总装配工艺可制定统一的专用PROC,同时包括各产品的具体实际的要求。这样便于保证质量,必要时可增加中间检验工序。

国家有关部:根据各类电机可某一大类电机的共性,制定出一部份通用标准。根据某一系列或某一品种的特别的条件又制定出来用标准。

第一部份用字母/汉语/汉音组成。表示:标准级别,国际行标、企标;性质:强制、推荐、指导;

第二部份:例如GB755为第755号国定标准,用阿拉伯数字表示本级别标准中的序列号。

GB/T10069.1—2004旋转电机噪音测定方法及限值,噪音测定方法

和烧结银膏应用 /

,工业4.0,IE工程# #pcb设计 #电路知识 #电子爱好者 #机械

有不同的生产技术,因而在实际生产工艺流程中所产生的成本不同,报价也不一样。

包括多个步骤,每个步骤都需要经过严格的质量控制和检测。下面将详细描述电源适配器的

各种电子元器件,所以这使得SMT组装贴片加工显得很重要。 电子产品各式各样,PCB板种类众多,SMT贴片加工也需不同的

安装各种电子元器件,所以这使得SMT组装贴片加工显得特别的重要。 电子科技类产品各式各样,PCB板种类众多,SMT贴片加工也需不同的

及参数要求 /

主要涵盖电极制作的搅拌涂布阶段(前段)、电芯合成的卷绕注液阶段(中段),以及化成封装的包装检测阶段(后段),价值量(采购金额)占比约为(35~40

GIF for CLI将GIF图像转换为用于终端的ASCII码文本图形

MELSEC iQ R CC link IE TSN用户手册(入门篇)

全国大学生计算机系统能力大赛操作系统设计赛-LoongArch 赛道广东龙芯2K1000LA 平台资料分享

我用全志V851s做了一个魔法棒,使用Keras训练手势识别模型控制一切电子设备